冷間ロール成形機について

- HOME

>

-

冷間ロール成形機について

冷間ロール成形機とは

様々な産業分野での可能性を求めて

冷間ロール成形とは、複数のコマが並んだローラー間にコイル材や切板等の金属の素材を通し、連続的に曲げ加工を行い、平坦な金属板から目的とする形状へ製造する加工法のことです。

当社では、設計はもとより、部品加工から ライン組み立てまで⼀貫体制が整っており、お客様の条件に応じた製品の納入が可能です。

冷間ロール成形機から作り出されるもの

建築用建材

屋根、シャッター

各種サイディング、雨戸窓枠 等

電気器具

蛍光灯反射板、電線補強材、テレビ面枠 等

自動車部品

リブ、各種モール、バンパー 等

スチール家具

ロッカー、書庫、棚板 等

一般金属加工

ガードレール、各種パイプ、各種型銅 等

冷間ロール成形ラインの可能性

単一成形部品の製造は、

品質、量とも他の成形品を圧倒します。

無限の可能性を秘めている

次のような特徴がある。

-

特徴1

同一形状の製品断面を連続生産できる。

-

特徴2

断面の精度が良好で表面形状が美しい。

-

特徴3

生産スピードが速い。

さらなる優位性

プレス・穴明・切欠・切断・溶接・自動送り等の前後装置を組み込むことにより

-

優位性1

作業工程を大幅に短縮

-

優位性2

製品の低コスト化・省力化に抜群の威力を発揮

今後の展開

マコト精機は、人手不足への対応、加工精度の向上に向け

-

展開1

AI技術の導⼊

-

展開2

完全ロボット化

-

展開3

24時間稼働可能で安全な製品づくり

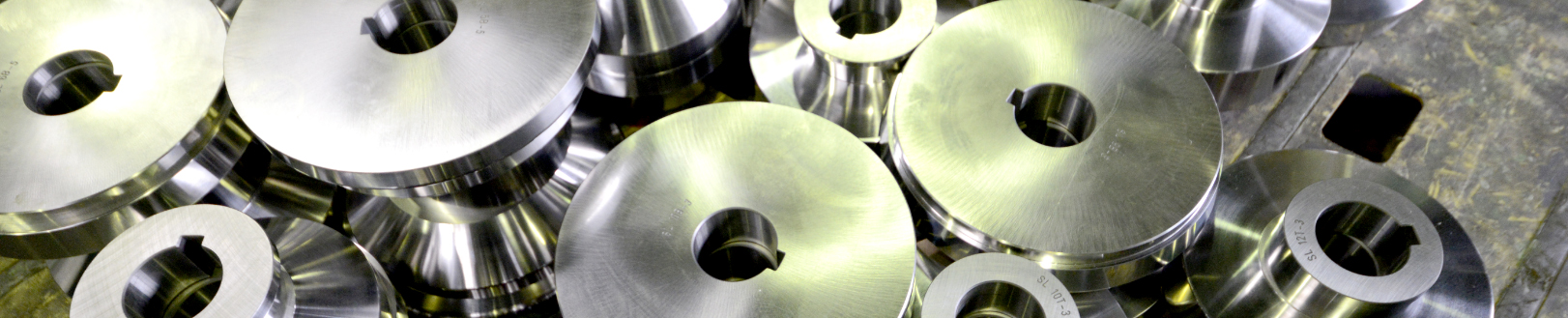

ロール製品

ロール単体でのご注文も承ります

お客様からの製品図面に基づき、マコト精機独自のロール設計システムより最適なロール形状、段数、材質等を設定し納期短縮も実現、お客様に高品質、低コストな製品をご提供致します。又、これまでの経験を生かし、今まで困難と思われていた、形状、精度についても積極的に取り組んで参りたいと思っておりますので、お気軽にお問い合わせ下さい。

MNクイック

冷間ロール成形機のトップメーカーとして、ロール成形機のシングル化に取組み開発した『Quick』の後継機『MNQuick』お客様のニーズに合せ仕様を組替える事により、様々な製品作りに対応できる成形機です。

-

01

段取替時間の短縮(交換スタンドをクレーン操作によりベットにセットするだけ)

-

02

調整不要で特殊技能が不要(カセット式なので常に一定の製品形状が保てます。)

-

03

多品種少量生産には特に威力を発揮(NC制御によりプレカット等計画生産が可能)

-

04

1台で数台分の能力があり、設備台数が大幅削減

-

05

機種を規格化し新規導入はもとより、ユーザーの新製品開発に伴うロール製作から試作まで当社設置の標準機にて実施し、調整されたロール(ユニット)の納期をより一層短縮しました。

ライン製品

生産品、内容に合わせてオーダーで製作致します。

通常、一つの製品を生産する為に、冷間ロール成形ラインの場合、ロール成形機だけがあれば生産できるわけではありません。それに付帯する設備が必要となります。たとえば、一般的なラインでいうと、コイル材を供給する為のアンコイラー、次に製品に穴明加工や、切欠き加工がある場合それを加工する為のプリパンチプレスや、製品を定寸に切断する為の切断機、また定寸に切断された製品を自動で結束する自動結束機などがあります。通常このようなラインの場合、設備ごとにメーカーが違う寄せ集めのラインとなってしまう為、納入後の管理が困難であることや、納入後に年数がたってしまうと、メンテナンス時もどこに問い合わせたらよいかわからない等の問題が発生します。しかし、弊社の製品は、全て自社設計、製作、据付まで行いますので、お客様の仕様にあった製品をつくりあげることができ、何年たっても、部品の供給も可能ですので、ご好評いただいております。

プレノッチ成形ライン

穴加工後、成形・切断・搬出するライン。

多品種に対応する目的でカセットタイプの成形機が一般的に多く使用されています。

例としてMNクイックが多く用いられます。

発泡材+金属成形複合ライン

ロール成形、自動梱包ライン

毎分50m~100mのスピードで生産、又生産後自動梱包するライン。

自動寸法変更ライン

サーボ、NC制御性能をフルに活かし、同一形状製品の寸法変更を1台の成形機で瞬時に変更し成形を行うライン。作業段取り時間を削減し、低コストの製品造りを実現しました。

フラットバーR曲げ成形設備

コイル材から面取りを行い、成形からR曲げ、切断まで行うライン。シャーウェルダー採用により、エンドレス加工を実現。

簡易成形機

他社メーカーの簡易成形機では、困難とされていた寸法も当社のロール技術と実績をもとに可能にしました。同一形状の製品の巾替えも1台の成形機で実現。

製造コストを極限まで下げ、低価格を実現。

他にも、当社が手掛けてきた、ラインは多々ございます。

ご不明な点が御座いましたら、お気軽にお問い合わせ下さい。

制御について

お客様の上位データシステムとリンクして、生産スケジュールを管理するシステムを提案しています。

工場と、生産管理部門の連携にも対応いたします。